Nos procédés de fabrication

Polissage

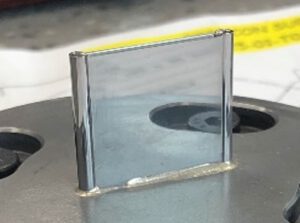

Notre service polissage dispose de différentes façons de polir les pièces. Notre procédé appelé « Geo Gleiss », se résume par des mouvements lisses et sans friction avec une distorsion géométrique minimale.

Une étiquette Geo Gleiss sur une boite d’emballage garantit une partie géométriquement parfaite avec une finition poli-miroir. Un atout de performance pour vos outillages.

Nos techniciens hautement qualifiés possèdent toutes les compétences pour assurer la finition parfaite des outils. Tous les outils peuvent être finis par des processus automatiques conçus sur mesure. Cela garantit que notre produit a une finition de qualité tout en maintenant un prix compétitif.

Nos techniciens travaillent en étroite collaboration avec le département de métrologie en utilisant des techniques de numérisation et 3D pour assurer une faible variabilité de nos outils.

Si spécifié, vous recevrez nos outils, matrices et poinçons avec une friction ultra-faible. Cela équivaut à la finition de surface <Ra0,05 mm.

Le polissage de haute qualité poli-miroir n’altère pas la perfection géométrique de la pièce. Résultat : pas de bavure et réduction de la fréquence de nettoyage.

Etat de surface avec Geo-Gleiss

Geo-Gleiss : à la pointe de la précision, SUMCA a la possibilité de fournir les meilleures finitions de surface. Objectif : atteindre <20 nanomètres, une faible friction avec une précision absolue. Le processus est soigneusement contrôlé par nos professionnels qui ont les outils de mesure et l’expérience pour détecter les problèmes. En fonction des exigences clients, nous garantissons les arêtes vives ou cassage des angles. L’efficacité est dans les détails, nous sommes ici pour discuter de la finition de votre processus.

Electro-érosion fil

Notre parc CNC moderne de machines « érosion-fil » offre à nos clients la possibilité de développer des formes qui n’étaient pas disponibles sur le marché jusqu’à l’évolution du modèle 3D.

Nous pouvons parfaitement assortir les matrices qui ont changé de forme. Nos clients peuvent bénéficier d’une large gamme de machines qui offrent des diamètres de fil :

- 0.12

- 0.2

- 0.25

Spécialiste de l’usinage du carbure et des aciers trempés, tous nos usinages sont réalisés dans l’atelier climatisé.

Les machines sont équipées de système de positionnement rapide : Erowa, Progrit & System 3R (Macro, Refix & Matrix 142 & 110). Ces mandrins sont les même que nous retrouvons chez nos clients.

Ils assurent que les outils sont produits de la même manière que lorsque qu’ils sont serrés dans la presse.

L’atelier d’érosion est suivi par leur propre CMM et 2D pré-installation permettant à nos techniciens bien formés d’être entièrement autonomes dans leur travail quotidien.

Erosion-enfonçage

Les machines d’électro-érosion enfonçage sont entièrement robotisées. Les machines fonctionnent 24/24 – 7/7, ce qui permet une approche flexible de la production permettant de planifier en fonction des exigences du client. Les machines sont toutes positionnées dans un atelier moderne avec éclairage LED et entièrement climatisé donnant des conditions optimales de travail.

Les machines sont équipées de système de positionnement rapide : Erowa, Progrit & System 3R (Macro, Refix & Matrix 142 & 110). Ces mandrins sont les mêmes que nous retrouvons chez nos clients. Ils assurent que les outils sont produits de la même manière que lorsque qu’ils sont serrés dans la presse.

L’atelier d’érosion-enfonçage est suivi par leur propre CMM et 2D pré-installés permettant à nos techniciens bien formés d’être entièrement autonomes dans leur travail quotidien. Les techniciens ont une excellente connaissance de l’usinage du carbure (carbure et aciers trempés) et travaillent en coordination avec l’équipe d’usinage grande vitesse pour assurer que le jeu offre la forme parfaite à nos clients.

Nous stockons un grand nombres d’électrodes afin d’assurer des travaux récurrents et offrir des délais raccourcis et coûts réduits.

Métrologie

Le département qualité a été relocalisé dans une zone sur mesure en 2018. Entièrement climatisé à ± <1°C avec éclairage LED haute densité pour s’assurer que nos pièces sont scrupuleusement inspectées pour assurer la satisfaction client.

L’entreprise retient les services de cinq métrologues dûment formés à l’utilisation de nos trois CMM. Nous avons une machine de la marque LEITZ avec un quatrième axe complet et balayage laser à bord, un Mitutoyo STRATOS et deux billes avec balayage de contact continu.

Pourquoi l’importance de la numérisation ? La capacité de comparer la pièce théorique conçue avec la pièce fabriquée est de la plus haute importance. Dans toute application de matrice et de moule, l’intervalle d’air équilibré sur différentes faces est d’une importance capitale pour assurer le bon fonctionnement de l’outil. La capacité de numériser des formes, même complexes, est essentielle pour que l’équipe de production puisse fournir des outils conformes aux exigences.

Nos métrologues n’ont pas de limites en ce qui concerne les rayons mesurés – qu’ils soient internes ou externes, l’équipe a les moyens de garantir la géométrie.

Avec 20 ans d’expérience dans les systèmes de serrage rapide, l’équipe s’adapte à la validation de la forme des pièces par rapport à un système de référence zéro. Nous avons deux approches, produire la pièce directement sur la palette du système de changement rapide ou aligner la pièce après la production. Les deux méthodes sont utilisées quotidiennement.

Ajoutez ces deux compétences clés et vous obtenez un outil livré qui peut être installé directement dans la presse et utilisé avec du personnel nécessitant une formation moindre.

La capacité maximale est de 400 mm de hauteur de la pièce pour les formes internes, 700 mm pour l’extérieur avec une taille de table de 1500 x 800. Notre encombrement standard de pièce est d’environ 400 mm³.

Rectification

La production des pièces nécessitera généralement une opération de rectification. Que ce soit pour préparer l’outil pour une finition de précision ou en dernière opération pour terminer une caractéristique critique. Cela nous permet de préparer une surface de référence simple à travers des formes évolutives complexes.

Nous offrons une grande variété de rectification de surface : plane, cylindrique et coordonnées à commandes numériques. Les écarts géométriques sont inférieurs à 2 microns (<0,002 mm) avec une finition miroir à faible distorsion Ra <0,05 mm.

Nous sommes capables de rectifier du carbure (métal dur), HSS trempé et l’acier fritté en pièce unitaire ou petite et moyenne série.

L’atelier de rectification est climatisé et la température des fluides de coupe est maintenue constante. Les techniciens sont polyvalents.

UGV

Depuis 2006 Sumca exploite la technique d’usinage de petits passages à grande vitesse donnant une finition fine avec une grande précision. Le parc de machines couvre l’usinage à grande vitesse sur 3, 4 et 5 axes. L’intérêt est que toutes les machines fonctionnent dans un mouvement entièrement synchronisé basé sur la forme requise. Cela garantit que tous les rayons, angles et intersections sont correctement interpolés pour éviter les tensions dans les outils ou les pièces pressées. Nous avons donc les machines appropriées pour ce travail avec des délais d’exécution optimaux.

Le procédé est lié à la finition des aciers trempés et à la préparation des électrodes pour les applications les plus exigeantes lorsqu’un l’opération d’électro-érosion est la seule solution.

Le parc UGV est entièrement optimisé avec un régime de maintenance détaillé, les machines sont entièrement robotisées et travaillent 24h/7j. Elles permettant une approche souple dans la production assurant une flexibilité lors du traitement des exigences du client.

Nous pouvons produire des rayons jusqu’à 0.05 mm. Notre Bureau d’Etudes ou notre client fournira le modèle 3D que nous utilisons pour produire l’électrode ou l’outil.

L’équipe de techniciens en poste nous permet de rester à la pointe de la technologie des outils de coupe grâce à des échanges avec l’outillage, la machine et une implication étroite dans des projets tiers.

Télécharger les documents

Ils nous font confiance

La meilleure exécution que j’ai reçue à ce jour pour ce type d’outil".

Back to top

Back to top